Comment choisir le processus de prévention des fuites des sacs de filtre?

2024-09-27

Comme nous l'avons mentionné précédemment, il y a 3 processus à évitersac de filtrefuite. Le traitement à chaud est la meilleure méthode, avec un faible coût et un bon effet de prévention des fuites. Lorsque le processus de fusion à chaud ne peut pas être utilisé, comment devrions-nous choisir les deux processus restants? Prenant l'exemple des gaz de combustion des centrales électriques au charbon, ce qui suit évalue le processus de revêtement et le processus de bande PTFE à partir des deux aspects de la résistance à la chaleur et de la résistance à la corrosion acide, fournissant une référence pour la sélection des mesures de prévention des fuites de fuite de sacs.

1 résistance à la chaleur du ruban PTFE

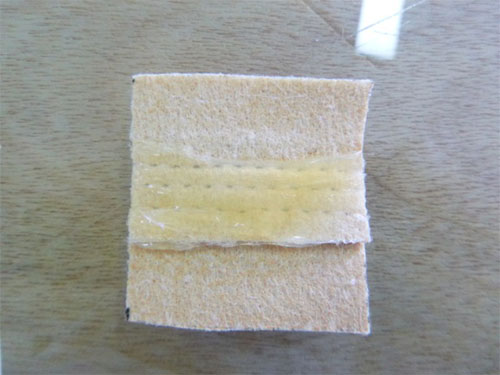

La température des gaz de combustion des centrales électriques au charbon est généralement supérieure à 100 ° C, et dans certaines conditions de travail spéciales, elle peut atteindre 170 ° C, et la température de fonctionnement instantanée peut même atteindre plus de 200 ° C. Les sacs de filtre utilisés dans les centrales thermiques doivent être capables de travailler dans des environnements à haute température. Afin de simuler l'environnement à haute température des conditions de travail réelles, les échantillons d'essai avec une spécification de 5 × 5 cm ont été placés dans un four à haute température, et leurs changements d'apparence ont été observés après traitement thermique à 200 ° C pendant 24 heures. Comme le montre la figure 2.1, à partir de la comparaison des échantillons traités par le revêtement de colle et le processus de ruban PTFE avant et après un traitement à haute température, on peut voir que la couleur d'apparence de l'échantillon recouvert de colle a légèrement tourné en jaune clair, mais le scellant était fermement collé au substrat de matériau filtrant; tandis que le ruban PTFE s'est rétréci de manière significative, et des substances jaunes foncées évidentes suintaient hors du bord du ruban PTFE. Par conséquent, on peut expliquer que la fusion du ruban PTFE et de la couture ne sont pas basées sur la fusion thermique de PTFE et du substrat, mais sur l'adhésion de l'adhésif, et ce type d'adhésif ne convient pas aux environnements à haute température.

Figure 1 Échantillon après un traitement à haute température (l'image supérieure montre en revue de colle, et l'image inférieure montre du ruban PTFE)

2 Résistance à la corrosion acide

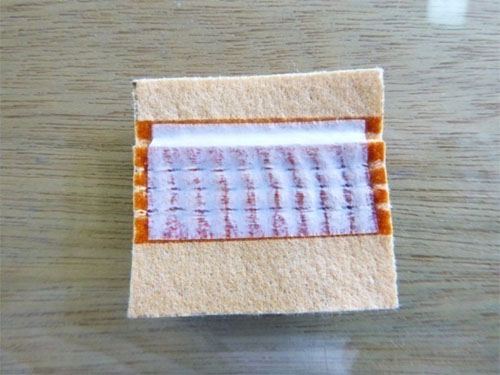

Le soufre est produit lorsque le charbon est brûlé, puis l'acide sulfurique avec de fortes propriétés corrosives est formée après oxydation et contact avec l'eau, qui aura un certain effet sur le scellant et le ruban PTFE utilisé pour sceller les trous d'épingle. Afin de simuler l'environnement corrosif acide dans des conditions de travail réelles, un échantillon avec une spécification de 5 x 5 cm a été placé dans une solution d'acide sulfurique à 35% et observé pour des changements significatifs après 24 heures d'immersion. Comme le montre la figure 2.3, l'échantillon traité avec l'adhésif n'a pas de changement de couleur évident en apparence après contact avec la solution d'acide sulfurique, et le colloïd est légèrement collant, mais le scellant peut être fermement adhéré au substrat du matériau filtre; L'échantillon traité avec du ruban PTFE est détaché après contact avec la solution d'acide sulfurique et est presque séparé du substrat du matériau filtrant. La raison peut être que l'adhésif du ruban PTFE ne résiste pas à la corrosion acide, conduisant à la décollement du ruban PTFE. Par conséquent, il est plus approprié d'utiliser le processus de revêtement adhésif dans les applications d'ingénierie où les bandes PTFE sont sujettes à se décoller dans de forts environnements corrosifs acides, conduisant au risque de défaillance du sceau de sténopé et de fuite de poussière.

Figure 2 Échantillons après traitement d'acide sulfurique (l'image supérieure montre en revue de colle, et l'image inférieure montre du ruban PTFE)

En conclusion, les comparaisons expérimentales montrent que la résistance à la chaleur et à l'acide du processus de revêtement adhésif est supérieure au processus de bande PTFE.

3. Analyse de cas typique

Après un an d'utilisation, le sac filtrant du client avec du ruban adhésif PTFE a eu beaucoup de problèmes.

Nous avons remarqué que lesac de filtreAvait un certain nombre de gonflements de ruban PTFE et la perte à l'extérieur. C'était sur le sténopé, la tête du sac, le corps du sac et le bas du sac. La figure 3.1 montre le ruban PTFE bombé dans le corps du sac. La bande est bombée, tombe et laisse beaucoup de poussière à l'intérieur. Lorsque nous l'avons regardé au microscope, nous pouvions voir que la poussière s'était propagée au bord du trou d'épingle et pénétrait dans le trou d'épingle local.

Figure 3.1 Tapon PTFE bombé dans une partie du sac de filtre (l'image supérieure est l'image de l'effet global, l'image inférieure est une image amplifiée au microscope partiel)

4 Conclusion

Sac filtrant comme composant central du filtre de sac,sac de filtreLes coutures au sténopé peuvent apparaître des fuites de poussière, afin de réduire le risque de fuite de poussière causée par des émissions excessives, doit être saisie de la source de la production de fuite de sacs de filtre pour répondre aux exigences de l'utilisation du sac de filtre Stitching Stitching Hot Melt Process, lorsqu'il n'est pas possible d'utiliser le processus de tapis de fonte à chaud. Les résultats expérimentaux montrent que le processus de revêtement adhésif a une meilleure résistance à la chaleur et une résistance à la corrosion acide que le processus de bande PTFE. De plus, il existe un risque de décollement du ruban PTFE et de pénétration de la poussière à travers les trous d'épingle dans des applications pratiques du ruban PTFE. Par conséquent, lorsqu'il n'est pas possible d'utiliser le processus de fusion à chaud, vous devez choisir un processus de revêtement adhésif fiable et fort, le choix du processus de bande PTFE doit être prudent.